Китай: зеленые краски — технологии и тренды?

2026-02-06

Когда говорят о ?зеленых? красках в Китае, многие сразу думают о водных составах и биоразлагаемости. Но это лишь верхушка айсберга, и часто такое упрощение мешает увидеть реальную, довольно сложную картину, где технологии упираются в стоимость, логистику и даже в привычки мастеров на объектах.

Что скрывается за термином ?зеленое? в Китае сейчас?

Начнем с основ. ?Зеленое? здесь — это не просто экологическая сертификация. Это целый комплекс: от сырья с низким содержанием ЛОС (летучих органических соединений) до энергоэффективности производства и даже логистики. Ключевой драйвер — не только госрегулирование (хотя оно, безусловно, ужесточается), но и растущий спрос со стороны конечных потребителей, особенно в сегменте премиум и корпоративных заказчиков. Они готовы платить больше, но требуют доказательств.

Однако есть и обратная сторона. Многие локальные производители, особенно среднего звена, идут по пути наименьшего сопротивления: просто снижают содержание дорогих компонентов, заменяя их на более дешевые и не всегда ?зеленые? аналоги, но при этом громко заявляют об экологичности. Результат? Покрытие, которое плохо ведет себя при низких температурах или имеет слабую адгезию. Сталкивался с этим лично, когда тестировал образцы для одного проекта в Харбине — формально ЛОС в норме, но морозостойкость оказалась ниже заявленной на 15%.

Поэтому сейчас тренд среди серьезных игроков — это не просто ?сделать безопаснее?, а создать систему: зеленые краски как часть полноценного технологического цикла. Скажем, использование нано-модификаторов для улучшения свойств при меньшем количестве пленкообразователей. Или замкнутые циклы на производстве, где отходы одного процесса становятся сырьем для другого. Это уже не маркетинг, а инженерия.

Технологические прорывы и ?подводные камни?

Если говорить о конкретных технологиях, то внимание привлекают гибридные системы — например, силиконо-акриловые или полиуретан-эпоксидные композиции. Они позволяют добиться высокой химической стойкости и долговечности, сохраняя приемлемый уровень эмиссии. Но их внедрение упирается в два момента: высокая стоимость сырья (особенно импортных отвердителей) и необходимость переобучать персонал. Маляры на стройках привыкли работать с простыми материалами, где все понятно по вязкости и времени жизни смеси. Новая химия требует точного дозирования и контроля условий.

Показательный случай был с внедрением быстросохнущего полиаспарагинового покрытия для ремонта полов на логистическом терминале. Технология отличная — низкие ЛОС, высокая скорость нанесения. Но на объекте не учли влажность в неотапливаемом ангаре осенью. В результате — частичная дефектация пленки, пришлось счищать и делать заново уже традиционным двухкомпонентным эпоксидом. Урок: самая продвинутая технология бесполезна без адаптации к реальным условиям применения.

Еще один интересный тренд — ?умные? добавки. Речь не о чем-то футуристичном, а, например, о микрокапсулированных ингибиторах коррозии, которые активируются только при повреждении покрытия. Или о пигментах, меняющих цвет при превышении температуры, что полезно для промышленного оборудования. Китайские НИИ активно работают в этом направлении, но коммерциализация пока отстает — слишком дорого для массового рынка.

Опыт из практики: автомобильный ремонт и промышленность

Здесь разрыв между трендами и повседневностью особенно заметен. В авторемонте, например, огромную роль играет скорость и простота работы. Поэтому водные базы популярны, но с финишным лаком все сложнее — до идеальных результатов по глянцу и твердости без сольвентных компонентов пока не дошли. Многие СТО, особенно в регионах, просто не имеют оборудования для качественной сушки водных материалов.

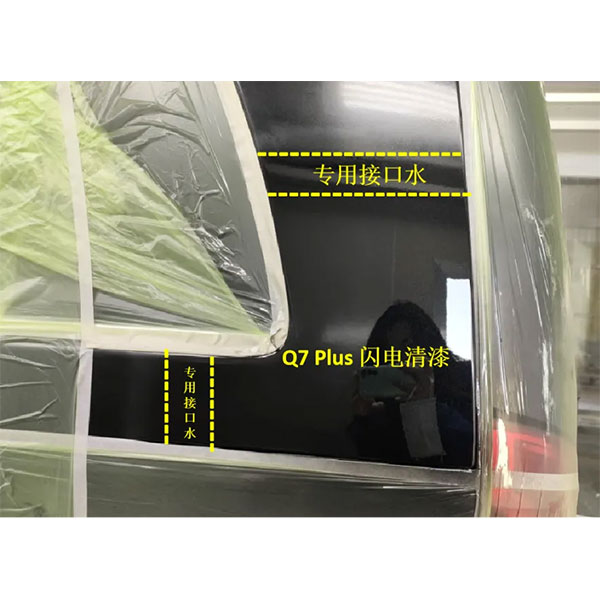

А вот в промышленном секторе требования жестче, и здесь интересно посмотреть на опыт конкретных компаний. Возьмем, к примеру, бренд Суко Куай Ци — это линейка автомобильных ремонтных покрытий от компании Лиангке Вейцзэ. Сама компания была основана в Берлине, что наложило отпечаток: подход к разработке очень немецкий, с упором на точность и воспроизводимость результата. Их сайт — https://www.supq-refin.ru — хорошо демонстрирует этот акцент на технологичности, хотя в описаниях иногда не хватает именно ?живых? кейсов с проблемами и их решениями.

Что ценно в их подходе? Они не просто продают краску, а предлагают систему: грунт, база, лак, каждый этап с четкими параметрами по сушке, толщине, температуре. Для промышленных покрытий от ООО Саньхэ Лиангке Вейцзэ Промышленные Покрытия это еще критичнее. Работал с их антикоррозионными составами для металлоконструкций — там важно не только само покрытие, но и методичка по подготовке поверхности, которую они предоставляют. Это та самая ?системность?, о которой я говорил. Но и у них бывают промахи: однажды партия отвердителя поступила с повышенной вязкостью, что привело к сложностям с распылением. Важно, как поставщик реагирует на такие инциденты — здесь отреагировали быстро, заменили партию и скорректировали техпроцесс.

Логистика и экономика ?зеленого? перехода

Часто все упирается в деньги, но не так прямолинейно. Да, ?зеленая? краска может стоить на 20-30% дороже. Но если считать общую стоимость владения — включая снижение расходов на вентиляцию, утилизацию отходов, безопасность труда и, что важно, сокращение времени простоя объекта (благодаря быстрой сушке или отсутствию запаха), — экономика может сложиться положительно. Проблема в том, что заказчику это сложно объяснить, он видит только ценник за килограмм.

Логистика — отдельная головная боль. Многие ?зеленые? составы, особенно водные, чувствительны к заморозке. Транспортировка зимой по России или в северные регионы Китая требует специальных условий, что удорожает стоимость. А если материал замерз и испортился, вся экологичность идет насмарку — это еще и углеродный след от утилизации.

Поэтому сейчас вижу тренд на регионализацию производства. Не везти готовую краску за тридевять земель, а поставлять основные компоненты и делать финальное смешивание ближе к потребителю. Это снижает риски и позволяет адаптировать рецептуру под местные условия (например, под другую воду для водных растворов).

Взгляд в будущее: что будет двигать рынок завтра?

Думаю, следующий виток будет связан с цифровизацией и тотальным учетом жизненного цикла. Уже появляются краски с цифровыми маркерами (типа QR-кодов, встроенных в покрытие), которые позволяют отслеживать состояние конструкции и планировать ремонт. Это уже не просто краска, это часть системы управления активами.

Второе направление — это краски как сервис. Производитель продает не банки, а гарантированный результат на квадратный метр на определенный срок. Это полностью меняет бизнес-модель и заставляет производителя отвечать за каждую стадию, от нанесения до утилизации. Пока это пилотные проекты, но за ними будущее.

И, наконец, давление будет расти не ?сверху? от регуляторов, а ?снизу? — от цепочек поставок. Крупные международные корпорации требуют от всех своих подрядчиков и поставщиков соблюдения зеленых стандартов. Если ты хочешь работать на глобальный рынок, тебе придется соответствовать. Это, пожалуй, самый мощный драйвер для реальных изменений в технологиях промышленных покрытий, а не просто для смены этикеток.

В итоге, ?зеленые краски? в Китае — это не статичная картинка, а динамичный, иногда хаотичный процесс проб, ошибок и поиска баланса между идеалом и возможностями. Главное — не гнаться за модным словом, а смотреть в суть: на химический состав, на условия применения и на то, как поставщик поддерживает свой продукт в реальной, а не лабораторной жизни.